QR kodu

Bizim haqqımızda

Məhsullar

Bizimlə əlaqə saxlayın

Telefon

Faks

+86-579-87223657

E-poçt

Ünvan

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Çini

1. Qüsurlu sıxlığı xeyli azaldı

BuTac örtüklüQrafit çarxı və sic əriməsi arasında birbaşa əlaqəni təcrid etməklə karbon kapsululyasiya fenomenini demək olar ki, tamamilə aradan qaldırır, mikrotubların qüsurlu sıxlığını əhəmiyyətli dərəcədə azaldır. Təcrübəli məlumatlar göstərir ki, TAC örtüklü çarxlarda yetişən kristallarda karbon örtükdən qaynaqlanan mikrotub qüsurlarının sıxlığının ənənəvi qrafit çarxları ilə müqayisədə 90% -dən çox azaldılır. Kristal səthi bərabər şəkildə konveksdir və kənarda policrystalin quruluşu yoxdur, adi qrafit çarmıları tez-tez kənar polikristalizasiya və büllur depressiya və digər qüsurları var.

2. Çirkli inhibe və təmizlik yaxşılaşdırılması

TAC materialının SI, C və N Buxarlarına əla kimyəvi inertless və səmərəli qrafitdə azot kimi çirklərin qarşısını ala bilər. GDMS və salon testləri göstərir ki, kristaldakı azot konsentrasiyası 50% -dən çox azaldı və müqavimət ənənəvi üsuldan 2-3 dəfə artdı. TA elementinin iz miqdarı birləşdirilsə də (atom nisbəti <0,1%), ümumi ümumi çirkli məzmunu 70% -dən çox, kristalın elektrik xüsusiyyətlərini xeyli yaxşılaşdırdı.

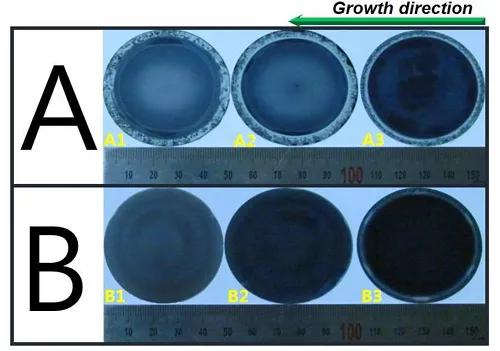

3. Kristal morfologiya və böyümə vahidliyi

TAC örtüyü kristal böyümə interfeysində temperatur gradiyentində kristal böyümə interfeysini tənzimləyir, kristal interfeysi konveks əyri səthində böyümək və ənənəvi qrafit çarxlarında kənarın üst-üstə düşməsindən yayınma fenomenindən çəkinmək. Əsl ölçmə, TAC örtülmüş Tacda böyüdülən kristal inqotunun diametrli sapmasının diametrli sapması ≤2%, Kristal Səthi Düznçiliyi (RMS) 40% yaxşılaşdırıldı.

|

Xarakteristika |

TAC örtük mexanizmi |

Kristal böyüməsinə təsir |

|

Termal keçiriciliyi və temperatur paylanması |

Termal keçiriciliyi (20-22 w / m · k) qrafitdən (> 100 w / m · k), radial istilik dağılmasını azaltmaq və böyümə zonasında radial istiliyin azaldılması üçün 30% azalır |

Təkmilləşdirilmiş temperatur sahəsinin vahidliyi, istilik stresinin və qüsur yaratmaq ehtimalının azalması nəticəsində yaranan lattice təhrifini azaldır |

|

Radiative istilik itkisi |

Səthi emissiya (0.3-0.4) qrafitdən (0.8-0.9) daha aşağıdır, radiativ istilik itkisini azaltmaq və istiliyi konveksiya yolu ilə soba bədəninə qayıtmaq üçün |

Kristal ətrafında genişləndirilmiş istilik sabitliyi, daha çox vahid c / si buxar konsentrasiyası paylanması və kompozisiya supersaturasının səbəb olduğu qüsurları azaltmaq |

|

Kimyəvi maneə effekti |

Əlavə karbon mənbəli buraxılışdan qaçan yüksək temperaturda (SI + C → SIC) qrafit və SI buxarı arasındakı reaksiyanın qarşısını alır |

Böyümə zonasında ideal C / SI nisbəti (1.0-1.2), karbonun supersaturası səbəb olduğu daxilolma qüsurlarını bastır |

|

Material növü |

Temperatur müqaviməti |

Kimyəvi inakterlik |

Mexaniki güc |

Kristal qüsurlu sıxlıq |

Tipik tətbiq ssenariləri |

|

Tac örtülmüş qrafit |

≥2600 ° C |

SI / C Vapor ilə heç bir reaksiya yoxdur |

Mohs sərtliyi 9-10, güclü istilik şok müqaviməti |

<1 sm⁻² (mikroposlar) |

Yüksək saflıq 4H / 6H-sic tək kristal böyüməsi |

|

Çılpaq qrafit |

≤2200 ° C |

Si buxardan korlanmış c |

Aşağı güc, çatlamağa meyllidir |

10-50 sm⁻² |

Elektrik cihazları üçün səmərəli SIC substratları |

|

Sic örtülmüş qrafit |

≤1600 ° C |

SI'nin yüksək temperaturda meydana gəlməsi ilə reaksiya verir |

Yüksək sərtlik, lakin kövrək |

5-10 sm⁻² |

Orta temperatur yarımkeçiriciləri üçün qablaşdırma materialları |

|

Bn çarxı |

<2000k |

N / B çirkləri buraxılışları |

Zəif korroziya müqaviməti |

8-15 sm⁻² |

Mürəkkəb yarımkeçiricilər üçün epitaksial substratlar |

TAC örtükləri, kimyəvi maneə, istilik sahəsinin optimallaşdırılması və interfeysi tənzimləməsinin üçlü bir mexanizmi vasitəsilə SIC kristallarının keyfiyyətində hərtərəfli inkişaf əldə etdi

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Çini

Müəllif hüquqları © 2024 Vetek Semiconductor Technology Co, Ltd Bütün hüquqlar qorunur.

Links | Sitemap | RSS | XML | Məxfilik Siyasəti |